イメージベース構造解析ソフトウェア

VOXELCON

ユーザー事例:慶應義塾大学 様

イメージベースマルチスケール解析によるポーラスチタンの強度予測

■概要

発泡アルミなどに代表される発泡金属の気孔率、気孔径、気孔形状がマクロ特性に与える影響は、単純な複合則では評価できず、同じ気孔率であっても、気孔径や気孔形状が異なれば挙動が変わります。

また、発泡金属でできた部材の強度を考える際には、特に部材そのものが微小である場合、部材寸法と気孔径の比が相対的に小さくなるため、ミクロ構造やミクロ応力も考慮しなくてはなりません。

ここでは、均質化法と重合メッシュ法を用いて、CT画像を利用したイメージベースマルチスケール解析により、L字型ポーラスチタン部材のマクロ特性や強度の予測を行った研究事例をご紹介します。

なお本事例は、慶應義塾大学 高野直樹教授、深澤健様 のご研究を、ご厚意でご紹介させて頂いたものです。ご研究に関する詳細は、下記の論文をご参照ください。

※ N. Takano, K. Fukasawa, K. Nishiyabu,

Structural strength prediction for porous titanium based on micro-stress

concentration by micro-CT image-based multiscale simulation

International Journal of Mechanical Sciences Vol.52 (2010) 229-235

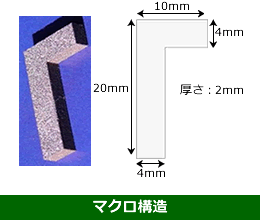

■解析対象

L字型ポーラスチタン部材

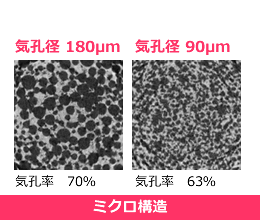

気孔率がほぼ同じで、気孔径の異なる2種類のポーラスチタンでできたL字型部材が評価対象です。

■均質化法によるマクロ特性算出

ミクロモデル生成

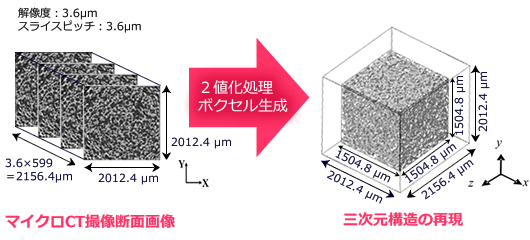

解析対象となる2種類のポーラスチタン部材の一部をマイクロX線CTスキャナで撮像し、得られた断層画像をもとに、領域抽出と2値化を行って、それぞれのミクロボクセルモデルを作成します。

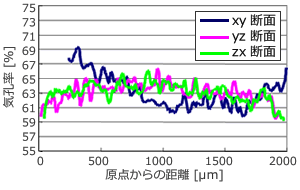

再現されたミクロモデルの気孔率が、測定値と大きく異ならないように、Doctor BQのモルフォロジー解析機能により気孔分布を調べ、上右図のようにミクロモデルとして適切な領域を抽出します。

再現されたミクロモデルの気孔率が、測定値と大きく異ならないように、Doctor BQのモルフォロジー解析機能により気孔分布を調べ、上右図のようにミクロモデルとして適切な領域を抽出します。

マクロ特性の算出

VOXELCONにてミクロモデルの均質化解析を行い、マクロ特性を算出します。

| ヤング率[GPa] | ポアソン比 | せん断係数[GPa] | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Ex | Ey | Ez | νxy | νyz | νzx | Gxy | Gyz | Gzx | |

| 気孔径 90μm | 9.41 | 9.02 | 8.09 | 0.224 | 0.236 | 0.201 | 3.72 | 3.49 | 3.54 |

| 気孔径 180μm | 6.67 | 6.21 | 6.63 | 0.252 | 0.233 | 0.232 | 2.56 | 2.56 | 2.73 |

均質化法では、このように一度の解析で、全方向の試験を行ったことに相当するマクロ特性が得られます。

■実験データとの比較

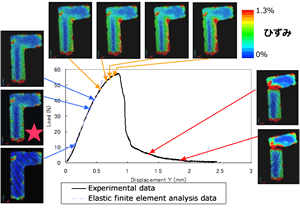

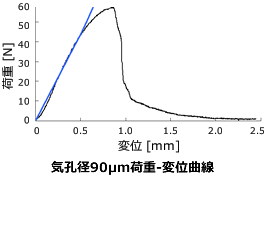

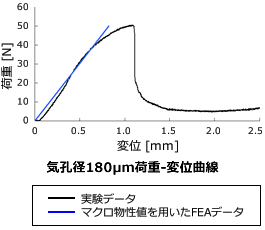

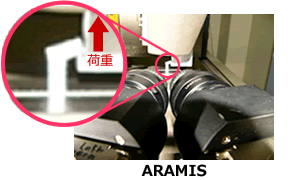

実際に、右図のようにL字型部材に荷重を負荷して、破壊試験を行いました。

実際に、右図のようにL字型部材に荷重を負荷して、破壊試験を行いました。

均質化解析で得られたマクロ物性値を使って、同じモデルを線形弾性解析した結果と比較すると、下図のように、弾性範囲の初期剛性がよく一致していることがわかります。

これにより、均質化法を利用した、CT画像からのマクロ特性予測の妥当性・有効性が確認できました。

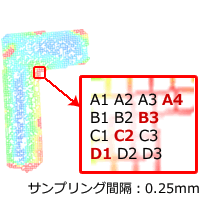

マクロひずみ比較

丸紅情報システムズ様のご厚意で、非接触変形・ひずみ計測システムARAMIS*1を使い、破壊試験中のマクロひずみを計測しました。

*1 ARAMIS:2台の高速カメラで撮影した映像から表面マクロひずみを測定

できる、非接触3次元変形解析システム。 (販売:丸紅情報システムズ様)

* クリックすると大きく表示します。

| 座標 | ARAMIS | Simulation | Error[%] |

|---|---|---|---|

| A4 | 0.429 | 0.405 | -5.5 |

| B3 | 0.860 | 0.833 | -3.2 |

| C2 | 0.587 | 0.608 | 3.5 |

| D1 | 0.441 | 0.450 | 2.1 |

「ARAMISによる測定結果のひずみ」と「シミュレーション結果のマクロひずみ」を比較すると、初期剛性の範囲においては最大でも誤差5%程度でした。

表面に気孔が現れる微小試験片ゆえ計測誤差が含まれていること等を考えると、比較的良く一致した結果が得られました。

■ミクロ応力による強度予測

続いて、シミュレーションにより、非線形挙動の開始点の予測を行います。

このように複雑なミクロ構造を有し、かつ、全体サイズもミクロ構造のスケールに比較的近い場合、マクロひずみだけで非線形挙動の開始点を予測することは疑わしく、ミクロ応力に基づく評価が必要だと考えられます。

そこで、気孔径90μmのモデルの非線形挙動開始点におけるミクロ応力分布を線形弾性解析によって求め、それに基づいて損傷クライテリアを仮定します。 この仮定した損傷クライテリアによって、気孔径180μmのモデルの非線形挙動開始点が予測できるかどうか、検証を行います。

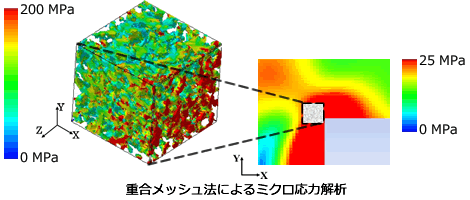

なお計算コスト削減のため、VOXELCONの重合メッシュ法を用いて、均質なマクロモデルの中に、関心のある応力集中部のみ、ミクロ構造を反映したミクロモデルを埋め込んで、解析を実施します。

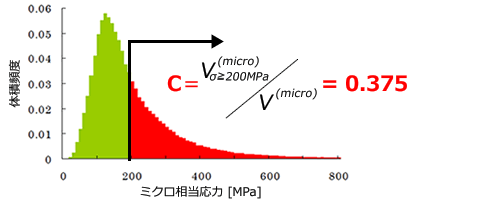

◎非線形挙動開始点(気孔径90μm)におけるミクロ応力分布とヒストグラム

*ヒストグラムはDoctorBQにて算出。

非線形挙動開始点において、ポーラスチタンの素材耐力である200MPa以上のミクロ応力が発生している体積(要素数)の比率は、全体の37.5%であることがわかります。

この 37.5% を"非線形挙動開始の損傷クライテリア"と仮定します。

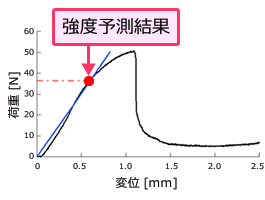

◎非線形挙動開始点(気孔径180μm)の予測

気孔径180μmのシミュレーションを行い、仮定した損傷クライテリアに達するマクロ荷重を算出しました。 その結果、上右図のように試験結果の非線形挙動開始点にほぼ一致しており、予測が妥当であると確認できました。

■まとめ

以上の研究により、以下の結論を得ることができました。

- 複雑なミクロ構造についても、均質化法 により、初期剛性が精度良く予測できる。

- 重合メッシュ法 と 均質化法 を併用することにより、界面、き裂、その他応力集中部におけるミクロ応力を予測できる。

- 重合メッシュ法 により、実材料の三次元マルチスケール解析におけるデータ作成の手間を大幅に低減できる。

- ミクロ応力ヒストグラムにより、L字型ポーラスチタン部材の非線形挙動開始点が予測できる。

手間のかかる実験の代替として、ここでご紹介したVOXELCONによるCT画像を利用したイメージベース解析を利用すると、

- 実験では測定できないようなミクロ応力を評価ことができる。

- 異なるマクロモデルを用意すれば、任意形状の強度検討がシミュレーションで行える。

などのメリットがあり、ポーラスチタンなどの発泡金属の気孔率、気孔径、気孔形状などのパラメータ設計において、有効な手法として力を発揮します。

お問い合わせ

気になる点やご不明な点等、お気軽にお問い合わせください。

株式会社くいんと 営業本部 Tel 042(362)3884