構造最適設計ソフトウェア

OPTISHAPE-TS

ユーザー事例:日野自動車株式会社 様

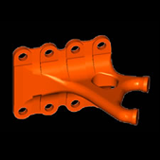

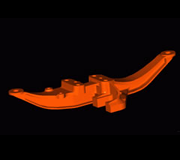

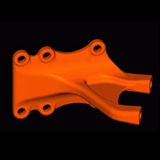

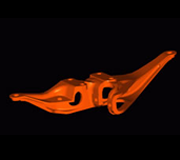

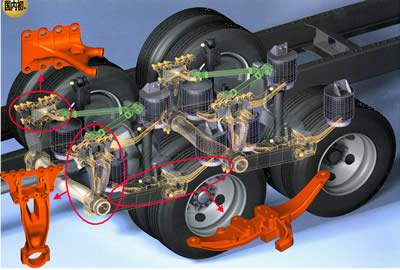

大型トラックリアエアサスペンションの構造最適化

その装置のトップアスリートへ

3部品の軽量化を行いました.

◎ 最適化前◎ 最適化後

■担当者コメント

今までは、既存の部品を少しずつ形を変えて、軽量化を行っていましたが、OPTISHAPEを使用することにより、容易かつ短期間で目標を達成し、大幅な軽量化ができました。

また、荷重の伝達経路が確認できることにより、既存の形状からは得る事の難しかった"本来あるべき形"が理論的にわかり、今後につながるものとなりました。

:

![]() 各最適化の詳細やその背景については、下記アイコンから詳細資料をダウンロード

各最適化の詳細やその背景については、下記アイコンから詳細資料をダウンロード![]()

お問い合わせ

気になる点やご不明な点等、お気軽にお問い合わせください。

株式会社くいんと 営業本部 Tel 042(362)3884