SOLIDWORKSアドイン構造最適設計ソフトウェア

HiramekiWorks

事例1 肉厚を考慮したテーブル脚部の形状最適化

■概要

形状最適化ではMises応力または最大主応力をふまえた最適化をすることができます。

ここでは、テーブル脚部に対して形状最適化を実施し、Mises応力が任意の値を超えないように制限しながら体積を最小化します。

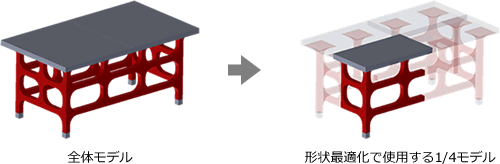

対称条件を付与することで、全体の1/4モデルを使用して解析をおこないます。

■解析モデル

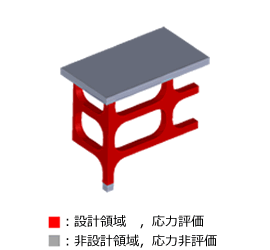

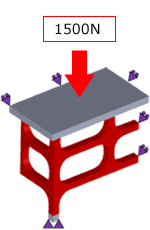

拘束条件・荷重条件

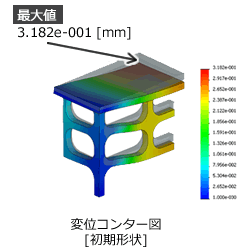

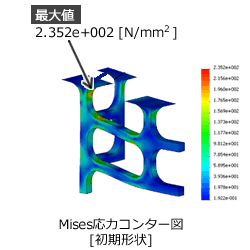

初期形状の評価解析

形状最適化を実施する前に初期形状での体積および変位、Mises応力を評価します。

体積は非設計領域を含めた全体で約28,300mm3、最大変位量は約0.32mm、最大Mises応力は約235MPaでした。(設計領域内のみ)

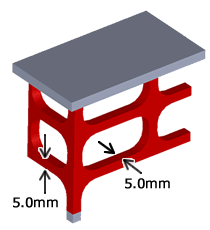

■形状最適化の設定

今回は、剛性を2倍に向上させ、最大Mises応力を170MPa以下に抑えながら、可能な限り体積を最小化します。

今回は、剛性を2倍に向上させ、最大Mises応力を170MPa以下に抑えながら、可能な限り体積を最小化します。

また、テーブル脚部が初期肉厚である5.0mmより薄くならないように制限します。(右図参照)

最適化条件

- 目的 :体積最小化

- 制約 :剛性比,最大Mises応力

- 製造制約:肉厚の下限,形状拘束(対称条件他)

■結果

今回の解析モデルは全体モデルの1/4としましたが、1/4モデルの結果を対称面でミラーコピーすることにより、全体の結果形状を確認することができます。

![最適化結果形状 [1/4モデル]](img/img_exm/hws_exm01-6a.png)

![最適化結果形状 [全体モデル]](img/img_exm/hws_exm01-6b.png)

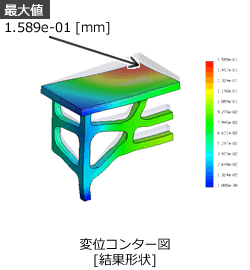

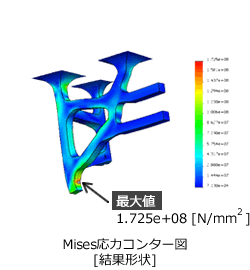

最適化結果形状の評価解析

形状最適化から得られたソリッドモデルを用いて、体積および変位、Mises応力を評価します。

体積は非設計領域を含めた全体で27,800mm3となり、約2%の軽量化に成功しました。

最大変位量は約0.16mmで、初期形状から剛性が2倍に向上しています。

最大Mises応力は制約値の170MPaを僅かに上回っていますが、想定される誤差範囲内※に抑えることが出来ました。

※SOLIDWORKS Simulationでメッシュを作成し直し、再解析していることで誤差が生じる場合があります。

また、ソリッドモデル生成時の誤差により、最適化結果のメッシュデータと最終的に得られるソリッドモデルの形状は厳密には異なります。

剛性や応力の評価が重要な場合は、予め制約値を厳し目に設定するなどの工夫をすることも、活用のテクニックの1つです。

お問い合わせ

気になる点やご不明な点等、お気軽にお問い合わせください。

株式会社くいんと 営業本部 Tel 042(362)3884