SOLIDWORKSアドイン構造最適設計ソフトウェア

HiramekiWorks

事例2 ロアアームの初期レイアウト設計から詳細設計

■概要

トポロジー最適化はモデルに穴をあける性質上、製品の初期レイアウト設計に役立ちます。

そして形状最適化は、モデルの表面形状を変更する方法で、剛性だけでなく応力も評価できることから、製品の詳細設計に役立ちます。

この事例では、ロアアームに対してトポロジー最適化を実施してレイアウト形状を求めた後、得られたソリッドモデルに対して形状最適化をおこない、

剛性およびMises応力制約を満たす詳細な形状を求めます。

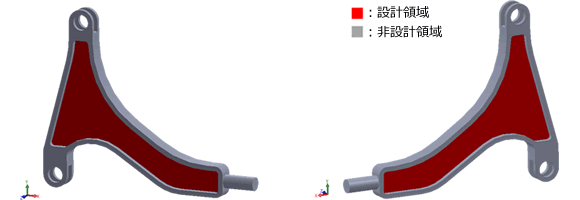

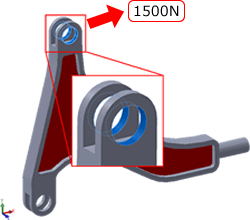

■解析モデル

拘束条件

荷重条件

■トポロジー最適化の設定

ここでは、体積を50%にした場合の一番剛性の高い形状を求めます。

また、ロアアームの厚み方向(Z軸方向)に一様な断面になるように制限します。

最適化条件

- 目的 :剛性最大化

- 制約 :設計領域の体積比

- 製造制約:一様断面

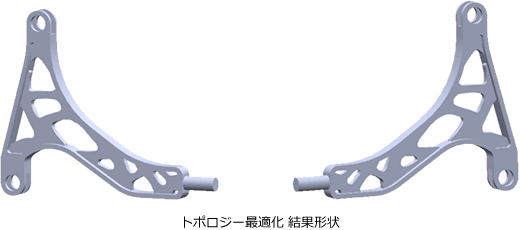

■トポロジー最適化結果

トポロジー最適化終了後、最適化結果からソリッドモデルが自動で生成されます。

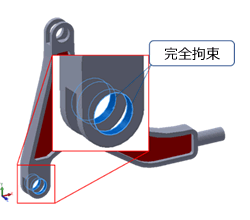

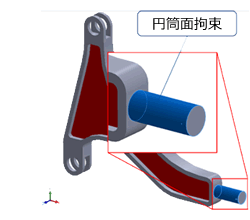

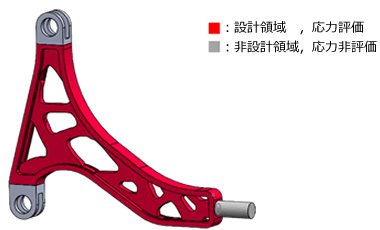

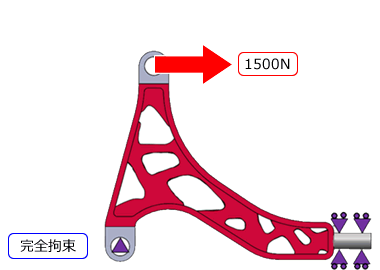

■解析モデル

上記トポロジー最適化の結果形状を使用して、次に形状最適化を実施します。

拘束条件・荷重条件

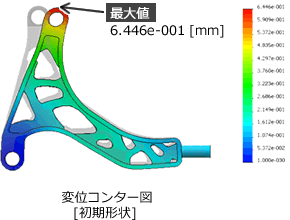

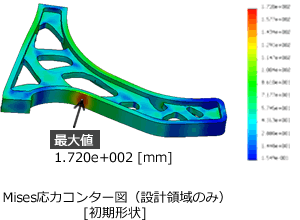

初期形状の評価解析

形状最適化を実施する前に初期形状での体積および変位、Mises応力を評価します。

体積は非設計領域を含め 約21,500mm3、最大変位量は約0.64mm、最大Mises応力(設計領域内のみ)は約172MPaです。

■形状最適化の設定

形状最適化では、剛性の低下を20%以下かつ Mises応力を180MPa以下に抑えながら、可能な限り体積を最小化します。 また、製造制約として「型抜き」も考慮しながら、最適な形状を求めます。

最適化条件

- 目的 :体積最小化

- 制約 :剛性比,最大Mises応力

- 製造制約:型抜き方向,形状拘束

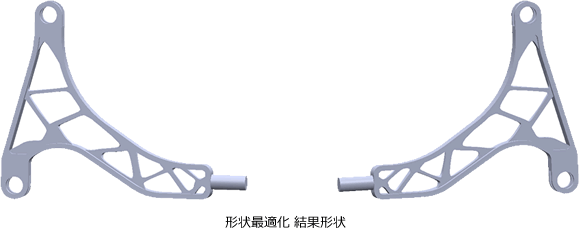

■形状最適化結果

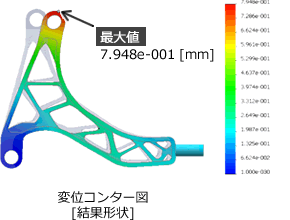

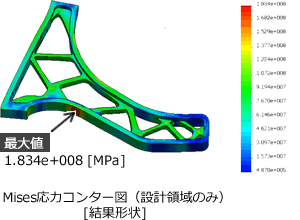

形状最適化結果形状の評価解析

形状最適化から得られたソリッドモデルを用いて、体積および変位、Mises応力を評価します。

体積は非設計領域を含めた全体で約18,000mm3で、約16%の軽量化に成功しています。

最大変位量は制約を満たし約0.79mmに抑えられています。

最大Mises応力は制約値の180MPaをやや上回っていますが、想定される誤差範囲内※に抑えることが出来ました。

※SOLIDWORKS Simulationでメッシュを作成し直し、再解析していることで誤差が生じる場合があります。

また、ソリッドモデル生成時の誤差により、最適化結果のメッシュデータと最終的に得られるソリッドモデルの形状は厳密には異なります。

剛性や応力の評価が重要な場合は、予め制約値を少し厳しく設定するなどの工夫をすることも、活用のテクニックの1つです。

お問い合わせ

気になる点やご不明な点等、お気軽にお問い合わせください。

株式会社くいんと 営業本部 Tel 042(362)3884