汎用パラメーター最適化ソフトウェア

AMDESS

事例9 ロバスト性を考慮したゲート位置の最適化

■概要

ロバスト性は、環境や状況の変化に対する強さ(バラツキの小ささ)を表し、実際の生産において歩留りに影響する重要な評価指針です。 AMDESSは近似モデルに仮想的なバラツキを与え、このロバスト性を評価することができます。

ここでは、 AMDESS と 3D TIMON* を連携させ、通常の最適化後、ロバスト性を評価したゲート位置最適化の事例を紹介します。

※ 3D TIMON は東レエンジニアリング株式会社が開発したプラスチック射出成形CAEソフトウェアです。

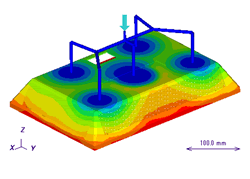

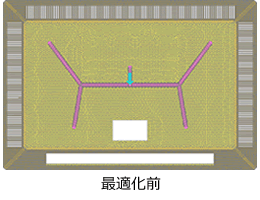

■解析モデル

ディスプレイ筐体を5点ゲートで成形します。

ディスプレイ筐体を5点ゲートで成形します。

- 樹脂:PPE

- 樹脂温度:260度

- 金型温度:80度

- 充填時間:2.1秒

■最適化条件

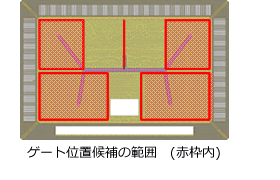

設計変数

5つのゲート位置: 範囲は右図赤枠内

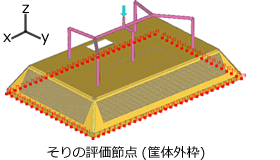

目的関数

外枠のZ方向のそり最小化

制約条件

- そりの最大値が初期モデル以下

- 型締力が初期モデル以下

- ゲート位置が左右対称

■最適化結果

| 最適化前 | 最適化後 | 増減 | |

|---|---|---|---|

| Z方向のそり | 0.122 | 0.0289 | -76% |

| そりの最大値 | 4.58 | 3.82 | -17% |

| 型締力 | 627 | 626 | 0% |

制約条件を全て満たした上で、Z方向のそりを76%抑制できました。

次に、バラツキを評価します。

■バラツキ評価

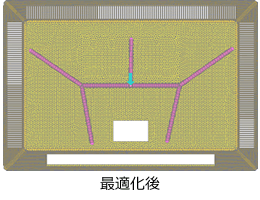

下図は、横軸に型締力、縦軸にそりの最大値をとり、応答曲面を逐次更新していった最適化過程をプロットした散布図です。

赤ラインは型締力の制約値、緑ラインはそりの制約値を表し、左下の黄色いエリアが制約条件を満たしている部分となります。

この散布図より、制約条件を満たしながら そりの改善をしつつ、型締力が大きく下がっている次善解があることがわかります。

本来の最適化の目的は "そりの改善" ですが、型締力が小さければ小さな成形機で生産できるため、生産コストの面で有利になります。

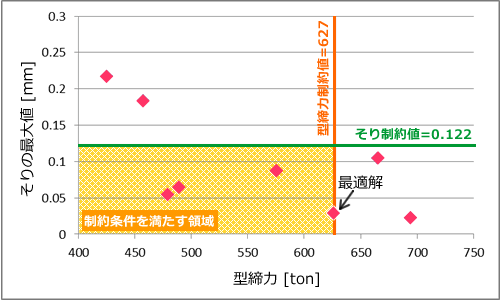

そこで、最適解と次善解の選択の評価基準にバラツキの大きさを加え、最適解と次善解のロバスト性を比較してみます。

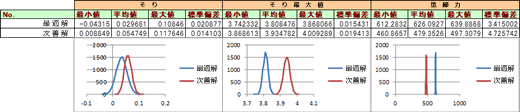

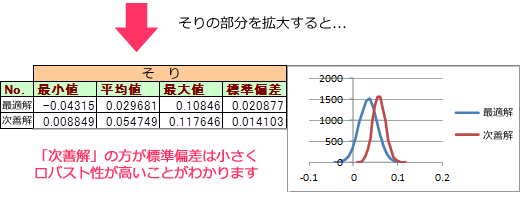

ゲート位置に仮想的なバラツキを与え、そり・型締力がどのようにばらつくか予測しました。

■考察

最適解と次善解のそりの平均値と標準偏差を比べると、次善解の方が平均値は大きいものの、標準偏差は小さくロバストであることが予想されました。

このように、多角的に性能を評価することで、従来選択しなかった設計案にも新しい価値を見出すことができます。

お問い合わせ

気になる点やご不明な点等、お気軽にお問い合わせください。

株式会社くいんと 営業本部 Tel 042(362)3884